Các loại thử nghiệm chính của động cơ cảm ứng

Động cơ cảm ứng đi kèm với một rôto lồng sóc hoặc với một rôto pha. Loại thứ hai thường được sử dụng khi khởi động với tải trọng trên trục (cần trục, thang máy, v.v.). Có nhiều thử nghiệm khác nhau về động cơ không đồng bộ, ví dụ, thử nghiệm chấp nhận, được thực hiện trước khi đưa vào vận hành và sau khi sửa chữa. Nếu động cơ điện được hiện đại hóa, thì nó phải chịu các thử nghiệm loại, xác nhận khả năng vận hành một động cơ không đồng bộ hoặc động cơ khác cho mục đích dự định của nó và để sửa các đặc tính tải mới của nó. Trong bài viết dưới đây, chúng tôi đã nói với độc giả của trang web Elecroexpertcông việc kiểm tra như thế nào và những tài liệu nào được quy định.

Vận hành thử

PUE (Quy tắc lắp đặt điện) điều chỉnh các thử nghiệm chấp nhận trước khi đưa động cơ điện vào hoạt động (đoạn 1.8.15). Các chương trình thử nghiệm và số lượng thiết bị sẽ được tiếp xúc (từ một lô) được thiết lập theo tiêu chuẩn hoặc TU cho một loại động cơ cụ thể. Sau đây được xác minh:

- Khả năng bật động cơ điện mà không làm khô cuộn dây (đối với động cơ điện có điện áp định mức lên đến 1 kV trở lên).

- Điện trở cách điện.

- Kiểm tra cuộn dây stato bằng cách đặt điện áp tăng tần số công nghiệp. Mỗi cuộn dây được kiểm tra riêng (với hai cái khác được kết nối với vỏ). Nếu không có dây dẫn từ các cuộn dây, thì nó được phép kiểm tra cuộn dây hoàn toàn.

- Đo điện trở của cuộn dây với dòng điện trực tiếp. Để xác định các kết nối chất lượng thấp, lỗi quay vòng, lỗi trong sơ đồ kết nối. Ngoài ra để loại bỏ các tham số cần thiết để tính toán chế độ, chuyển tiếp và bộ điều chỉnh.

- Động cơ điện chạy không tải (cơ chế truyền động không được tải).

- Động cơ điện hoạt động dưới tải.

Sau khi thực hiện công việc, ACT và Báo cáo thử nghiệm của động cơ cảm ứng lồng sóc (hoặc một loại động cơ khác) được vẽ lên. Giao thức sẽ chỉ ra các tham số và giá trị thu được, cũng như các biện pháp được thực hiện, địa điểm và thành phần của những người tham gia. Đồng thời, việc xác minh nên được thực hiện bởi các chuyên gia có nhóm truy cập ít nhất IV và có giấy phép để tiến hành các hoạt động đó.

Trong quá trình hoạt động

Các thử nghiệm của động cơ điện trong quá trình vận hành là cần thiết để phát hiện kịp thời các sự cố với việc loại bỏ sau đó. Ngoài ra, vì sự an toàn của sản xuất, hoạt động của động cơ điện có độ lệch cũng gây ra hậu quả tiêu cực cho những người phục vụ xe điện.

Các xét nghiệm như sau:

- đo điện trở cách điện, trong trường hợp này, đối với động cơ có điện áp lớn hơn 1000V, hệ số hấp thụ của cuộn dây stato được đo;

- kiểm tra tình trạng cách điện;

- kiểm tra cuộn dây stato bằng cách đặt điện áp tăng tần số công nghiệp;

- đo điện trở của cuộn dây với dòng điện trực tiếp;

- đo khoảng cách giữa thép của rôto và stato;

- đo độ hở của vòng bi trơn;

- xác minh mầm bệnh;

- đo đặc tính rung của vòng bi;

- đo vận hành dọc trục của rôto;

- trong sự hiện diện của một thử nghiệm thủy lực làm mát không khí được thực hiện;

- kiểm tra hoạt động của động cơ dưới tải;

- kiểm tra khả năng bảo dưỡng của que (chỉ đối với HELL với rôto lồng sóc);

- kiểm tra ED ở chế độ không tải hoặc với cơ chế truyền động mà không tải.

Trong video dưới đây, bạn có thể thấy một số phương pháp xác minh:

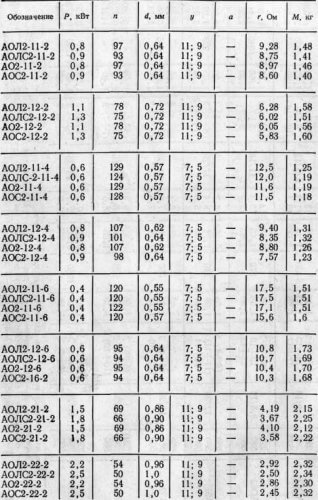

Điện trở của cuộn dây được đưa ra trong bảng trong danh mục của các nhà sản xuất máy điện, hoặc trong tài liệu tham khảo. Điện trở cách điện cho phép thường là 1 MΩ trên 1 kV điện áp cung cấp. Các máy được cung cấp bởi 380V được phép hoạt động nếu điện trở cách điện của chúng không dưới 500 kOhm.

Theo kết quả, một hành động và giao thức cũng được soạn thảo. Ngoài ra, các thông số của máy điện được ghi lại trong nhật ký kiểm tra.

Sau khi kiểm tra sửa chữa

Trước khi bắt đầu sửa chữa, các thử nghiệm trước khi sửa chữa được thực hiện để phát hiện chính xác các thành phần của động cơ cảm ứng. Mục tiêu là xác định các động cơ có thể sửa chữa được đưa vào kiểm toán do nhầm lẫn hoặc có một trục trặc nhỏ có thể được khắc phục ngay lập tức.

Trong quá trình sửa chữa, các thử nghiệm vận hành (kiểm soát vận hành) được thực hiện, mục đích của việc xác định lỗi, vật liệu kém chất lượng hoặc phụ tùng thay thế và loại bỏ kịp thời các quan sát đã xác định. Trước hết, tầm quan trọng của kiểm soát vận hành là do giảm thời gian sửa chữa (nếu không được thực hiện, nếu có một bộ phận bị lỗi, việc sửa chữa sẽ bị trì hoãn), lý do thứ hai là giảm chi phí sửa chữa.

Nếu điều khiển vận hành không được thực hiện, ví dụ, khi stato hoặc rôto được quấn lại (với sự có lỗi của kim loại hoặc dây), sự cố có thể được phát hiện trong các thử nghiệm sau khi sửa chữa, điều này sẽ dẫn đến tăng chi phí bảo trì. Một cơ quan kiểm tra toàn diện sẽ không chỉ rút ngắn thời gian kiểm soát hoạt động, mà còn đơn giản hóa rất nhiều việc thực hiện.

Sau khi đại tu, các thử nghiệm chấp nhận được thực hiện (nếu các đặc tính điện và từ đã thay đổi, thì các thử nghiệm loại được thực hiện).

Tài liệu quy định

Trong hoạt động, kiểm tra và bảo dưỡng động cơ điện có thể được hướng dẫn bởi cuốn sách N.M. Các thử nghiệm Slonim của các động cơ không đồng bộ trong quá trình sửa chữa, mô tả các phương pháp thực hiện của chúng. Mặc dù vấn đề năm 1980, cuốn sách chứa thông tin liên quan. Phương pháp thử nghiệm cho động cơ không đồng bộ được mô tả trong GOST 7217-87, nó hợp lệ, văn bản được cập nhật vào ngày 04/06/2015, nó được phát hành lại vào năm 2003. Ngoài ra, PUE và PTEEP cũng cung cấp chương trình thử nghiệm cho máy AC điện.

Đây là nơi chúng tôi kết thúc cuộc thảo luận của chúng tôi về chủ đề này. Nếu bạn có bất kỳ câu hỏi hoặc bạn chỉ muốn thêm tài liệu, viết trong các ý kiến dưới bài viết!

Cũng đọc: