Konstruktionsmerkmale von Drähten und Kabeln

Strukturelemente

Jeder elektrische Leiter besteht aus den folgenden Teilen, nicht immer von allen gleichzeitig, sondern nur von mehreren:

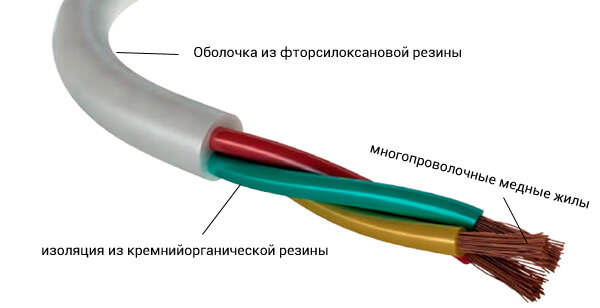

- Leitungsvene. Dient zum Leiten von Strom mit möglichst geringer Erwärmung. Die Hauptanforderungen an die Venen: gute Flexibilität, Korrosionsbeständigkeit, hohe elektrische Leitfähigkeit und natürlich niedrige Kosten.

- Isolierung. Eine Barriere, die den größtmöglichen Widerstand gegen elektrische Energie bieten sollte, die durch den Kern fließt. Die Isolierschicht sollte die höchstmöglichen dielektrischen Eigenschaften aufweisen, während sie sich im größtmöglichen Temperaturbereich befindet. Darüber hinaus muss die Isolierung flexibel sein.

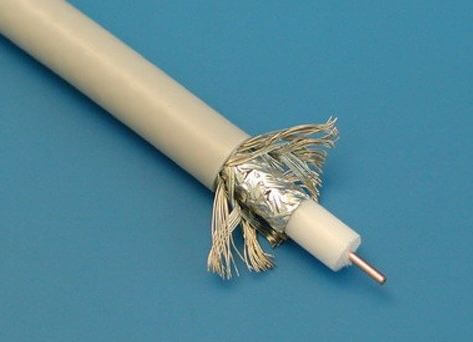

- Bildschirm. Es ist notwendig, den leitenden Kern vor allen Arten von externen elektromagnetischen Störungen zu schützen. Voraussetzung für die Gestaltung der Abschirmschicht ist eine 100% ige Isolationsbeschichtung beim Biegen.

- Riemenisolierung. Dient zum zusätzlichen Schutz von Drähten und Kabeln vor Ausfällen.

- Shell. Schützt den Leiter vor mechanischer Beschädigung, atmosphärischen Phänomenen sowie vor dem Eindringen von Feuchtigkeit.

- Schutzhülle. Ein zusätzlicher Mantel, der beim Betrieb von Kabelprodukten unter schwierigen Bedingungen verwendet wird.

Der Aufbau von Kabeln und Drähten besteht aus diesen einzelnen Elementen. Wenn Sie mehr über die Sorten und Merkmale der einzelnen Komponenten erfahren möchten, finden Sie unten eine detailliertere Übersicht.

Parameterübersicht

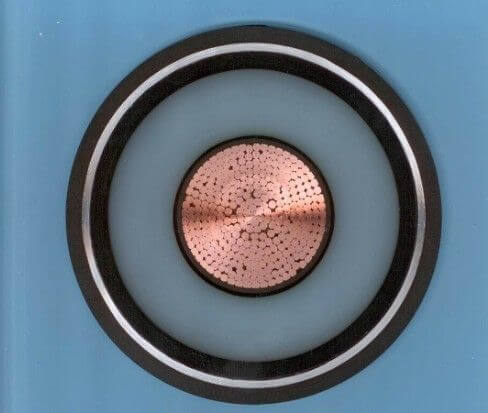

Leitfähiger Kern

Adern von Kabeln, Drähten und Kabeln werden gemäß dem Strom GOST 22483-2012 hergestellt, der wiederum ein Standard ist und den Gleichstromwiderstand von 1 km eines Kerns bei einer Temperatur von + 20 ° C bestimmt. Um den elektrischen Widerstand zu identifizieren, müssen Sie den Querschnitt, das Herstellungsmaterial und die Drahtklasse kennen. Wir werden jeden Parameter der Reihe nach betrachten, damit Sie verstehen, wie er sich auf das Design von elektrischen Drähten und Kabeln auswirkt.

Die Drahtqualität kann zwischen 1 und 6 liegen. Je höher die Qualität, desto besser ist die Flexibilität des Leiters. Zum Beispiel werden die Klassen 1 und 2 für die Herstellung von Kabelprodukten verwendet, die ausschließlich für die feste Installation verwendet werden. Um mobile Mechanismen anzuschließen, müssen Sie Kabel mit einer Flexibilitätsklasse von 3 bis 6 verwenden.

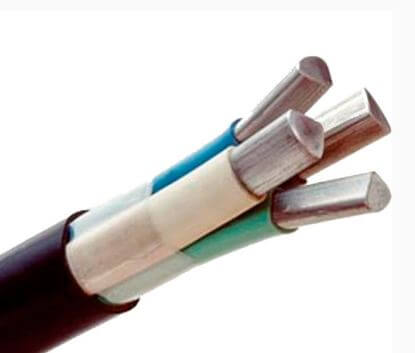

Das Herstellungsmaterial ist ein sehr wichtiger Parameter.Kupfer leitet den Strom besser und ist widerstandsfähiger gegen mechanische Beschädigungen. Die Nachteile von Kupferdrähten sind jedoch die höheren Kosten und die Korrosionsanfälligkeit, insbesondere bei hoher Luftfeuchtigkeit und Temperatur. Aluminium ist billiger und weniger anfällig für Korrosion, aber es ist zerbrechlicher und bildet einen Oxidfilm, der den Kontaktwiderstand erhöht. Vor- und Nachteile der Aluminiumverkabelung Wir haben in einem separaten Artikel untersucht.

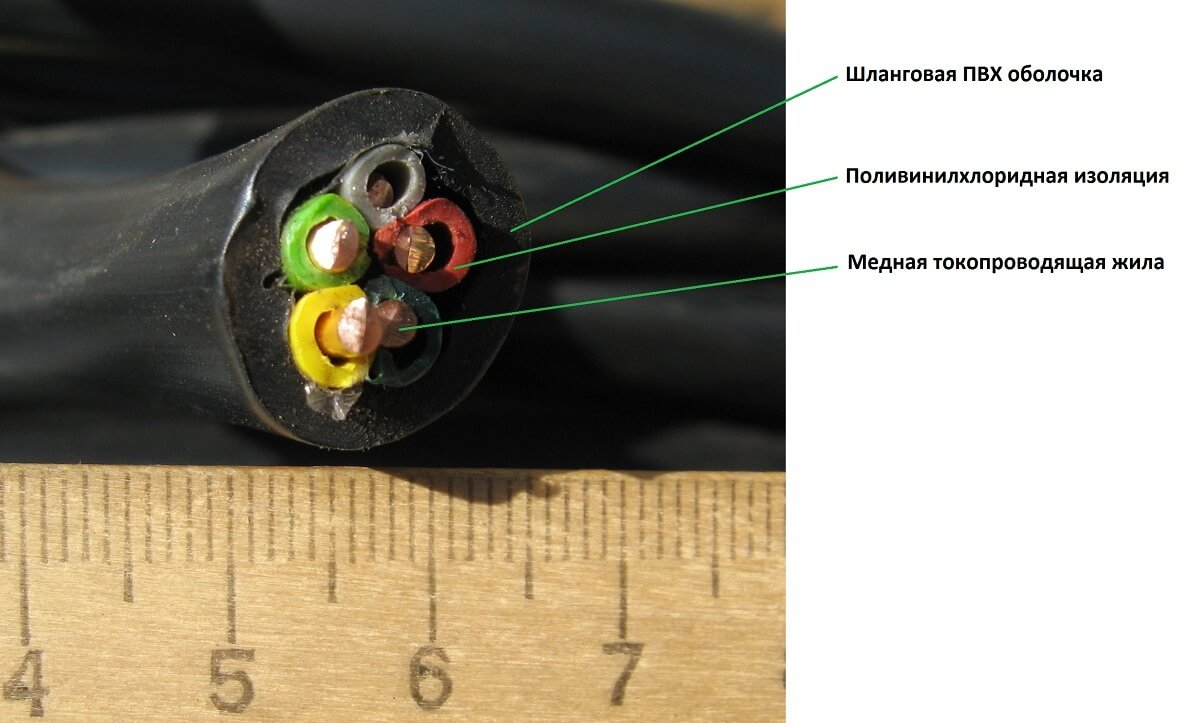

Isolierung

Die Isolierschicht kann durch folgende Materialien dargestellt werden:

- Polyvinylchloridverbindung (PVC). Die gebräuchlichste Art der Isolierung, die bei Raumtemperatur (+ 20 ° C) einen hohen Widerstand aufweist. Die Nachteile der PVC-Verbindung sind eine unzureichende Flexibilität im Vergleich zu Gummi und die Tatsache, dass der Isolationswiderstand des Drahtes bei einer Temperatur von + 70 ° C und darüber erheblich verringert wird. Vorteile der PVC-Verbindung: niedriger Preis, gute Beständigkeit gegen viele Chemikalien, Feuchtigkeit und geringe Entflammbarkeit.

- Vernetztes Polyethylen (SPE). Es wird zur Herstellung von unterirdisch verlegten Hochspannungskabelprodukten verwendet. Das Design von vernetzten Polyethylenkabeln weist eine gute Flexibilität, eine geringe Hygroskopizität (Feuchtigkeitsaufnahme) und die Möglichkeit einer Erwärmung auf +130 ° C auf. Die Nachteile von SPE-Kabeln sind die Komplexität der Herstellung und die Notwendigkeit, Fremdgeräte zu verwenden, weshalb die Kosten des Produkts viel höher sind als bei Analoga.

- Polyethylen. Es kann eine niedrige Dichte (LDPE) und eine hohe (HDPE) sein. Vorteile: Die dielektrischen Eigenschaften sind 300-mal höher als die der PVC-Isolierung, die geringe Hygroskopizität und die Beständigkeit gegen chemische Reagenzien. Die Nachteile von Polyethylen sind jedoch eine Abnahme der dielektrischen Eigenschaften des Drahtes mit zunehmender Temperatur, geringer Flexibilität und gleichzeitig hohen Kosten. Das Design von Kabeln mit Polyethylenisolierung ist für die Verlegung stationärer Kabel in Industrieanlagen gut etabliert.

- Isoliergummi. Aufgrund seiner Flexibilität wird es am häufigsten zum Verbinden mobiler Mechanismen und Geräte verwendet. Flexibel, billig, hat hohe dielektrische Eigenschaften. Es verliert jedoch seine elektrischen Isolationseigenschaften bei Temperaturen über +80 ° C, ist anfällig für Schäden durch ultraviolette Strahlung und vor allem nicht brennbeständig.

- Imprägnierte Papierisolierung (BPI). Das Design von papierisolierten Kabeln besteht aus Bändern aus Kabelpapier, die mit einer speziellen viskosen oder nicht fließenden Verbindung imprägniert sind. Die Anforderungen für die Herstellung dieser Art von Kabel-Papier-Bändern sollten beim Aufeinanderlegen nicht übereinstimmen. Es sind nicht mehr als drei oder sogar zwei Übereinstimmungen zulässig, wenn das unterste Band die Abschirmschicht oder den leitenden Kern berührt. Die Verwendung von Kabeln mit BPI-Isolierung - Verlegen einer Hochspannungsleitung im Boden. Vorteile - niedrige Kosten und hohe elektrische Isolationseigenschaften. Nachteile - Feuchtigkeitsaufnahme, hohe Brandgefahr, geringe Beständigkeit gegen mechanische Beschädigungen und Fließfähigkeit der Isolierung bei steigender Temperatur. Daher wird empfohlen, einen Leiter ausschließlich für die horizontale Installation zu verwenden.

- Silikongummi. Es hat eine hohe Wärmebeständigkeit, elektrische Isolationsparameter, gute Festigkeit und Flexibilität. Gleichzeitig ist es leicht chemikalienbeständig, das Design des Drahtes wird beim Abrieb zerstört und ist recht teuer. Es wird in der Regel unter Bedingungen mit erhöhter Temperatur eingesetzt.

- Polytetrafluorethylen (PTFE). Es hat eine gute Beständigkeit gegen mechanische Beschädigungen, selbst bei Temperaturen bis zu + 250 ° C, während es gut gegen chemische Angriffe beständig ist. Die Nachteile dieser Art von Schutz sind hohe Kosten und Toxizität.

Bildschirm

Die nächste Komponente beim Bau von Kabeln und Drähten ist eine Abschirmschicht, deren Zweck darin besteht, den Leiter vor elektromagnetischen Störungen zu schützen. Am häufigsten wird der Bildschirm in Steuerkabeln und Hochspannungskabel verwendet.

Die Haupttypen von Bildschirmen:

- aus metallisiertem Papier (wenn das Design eine BPI-Isolierung vorsieht);

- Kupferdraht (für PVC und Gummi);

- verzinkter Stahldraht (Panzerung + Kran);

- leitfähiger Gummi (mit Gummiisolierung).

Die Abschirmschicht kann sowohl auf das gesamte Kernbündel als auch auf jedes einzeln angewendet werden. In der Regel ist es flexibel und erlaubt zusätzlich Schützen Sie den Draht vor mechanischen BeschädigungenAufgrund des Vorhandenseins eines Bildschirms im Design kostet ein laufender Zähler des Produkts jedoch mehr.

Shell

Dieses Strukturelement aus elektrischen Kabeln und Drähten schützt vor den negativen Auswirkungen von Sonneneinstrahlung, Feuchtigkeit, aggressiven Substanzen und natürlich mechanischen Schäden.

Für Kabelprodukte mit imprägnierter Papierisolierung wird ein Blei- oder Aluminiummantel verwendet. Wenn die Isolierschicht durch PVC-Kunststoff oder Gummi dargestellt wird, kann die Hülle entweder PVC oder Schlauchgummi sein.

Das Bleigehäuse hat eine gute Flexibilität und Beständigkeit gegen chemische Angriffe. Es kann vor Ort verlötet werden. Der Nachteil ist, dass Blei einen niedrigen Schmelzpunkt hat. Wenn es also Hitze und Vibrationen ausgesetzt wird, können Risse in der Schale bis zu einem vollständigen Bruch auftreten. Sie kämpfen mit diesen Mängeln, indem sie dem Design Antimon- und Kupferadditive hinzufügen.

Aluminium ist mehr als zweimal stärker als Blei, vibrationsbeständig und kann als Panzerung und sogar als Abschirmung dienen. Das einzig schlechte ist, dass der Aluminiummantel des Kabels eine geringe Beständigkeit gegen Bodenkorrosion aufweist und auch mehr kostet.

PVC-Kunststoff ist billig, durch Chemikalien leicht beschädigt, mechanisch fest und gleichzeitig recht dicht. Es hat jedoch eine geringe Flexibilität, eine geringe Beständigkeit gegen mechanische Beanspruchung und eine leichte Alterung.

Schlauchgummi nimmt im Vergleich zu üblichen Zug-, Stoß- und Verdrehlasten gut auf. Darüber hinaus kann es beständig gegen Öl, niedrige Temperaturen und Zündung sein. Nachteile - wird durch die gleichzeitige Einwirkung von Sauerstoff und Sonnenstrahlung zerstört, während die Beständigkeit gegen chemische Angriffe gering ist.

Schutzhülle

Nun, das letzte Element beim Bau von Kabeln und elektrischen Drähten ist eine Schutzhülle, die aus einem Kissen, einer Panzerschicht und einer Außenhülle bestehen kann.

Der Zweck des Kissens ist ein zusätzlicher Schutz der Isolierschicht vor Beschädigung durch Stahlbänder oder Metalldraht, die wiederum eine Panzerung darstellen. Das Kissen kann hergestellt werden aus:

- Krepppapier (hat eine hohe Bruchdehnung);

- Plastikbänder (Alternative zu Krepppapier);

- bituminöse Zusammensetzung (klebt zusammen).

Eine Panzerschicht wird benötigt, um die Leiterstruktur vor jeglicher mechanischer Beanspruchung zu schützen. Stahlbänder nehmen keine Zugkräfte auf und können weiter vor Korrosion geschützt werden. Insbesondere bieten zwei Schichten Stahlbänder einen guten Schutz gegen mechanische Beschädigungen. Der Draht verhindert ein Verdrehen der Litzen und funktioniert gut unter Spannung. Es schützt nicht vor mechanischen Beschädigungen.

Nun, die äußere Abdeckung sollte das Kabel dicht und widerstandsfähig gegen verschiedene atmosphärische Phänomene machen. Es kann sich um Kabelgarn aus Glasfaser handeln, das zusätzlich mit Bitumen imprägniert ist, oder um eine Abdeckung aus Kunststoff (PVC-Verbindung oder Polyethylen).

Typischerweise kann die angegebene äußere Abdeckung in die Konstruktion von Hochspannungskabeln mit BPI-Isolierung einbezogen werden. Leichte Außenhüllen sind Drähten eigen: Baumwollgarn, Glasfaser, Näh- oder Leinenfaden.Das Geflecht kann auch mit einer antimykotischen oder wetterbeständigen Verbindung oder einem Lack im Allgemeinen behandelt werden, der vor Feuchtigkeit schützt.

Das ist alles, was wir Ihnen darüber erzählen wollten, woraus ein Kabel und ein Draht bestehen. Schließlich empfehlen wir, ein Video anzusehen, in dem alle einzelnen Strukturelemente in der Reihenfolge ihrer Platzierung klar dargestellt sind:

Wie Sie sehen können, kann das Design von Drähten und Kabeln ziemlich kompliziert sein, so dass es nicht schwierig sein wird, die geeignete Version des Leiters für Ihre eigenen Bedingungen auszuwählen!

Es wird interessant sein zu lesen: